壓鑄模具在鑄造生產過程中,其溫度分布對鑄件質量、模具壽命和生產效率具有重要影響。借助計算機輔助工程(CAE)技術,特別是通過Pro/E與ANSYS的集成仿真,可以高效、精確地模擬壓鑄模具的溫度場分布,為優化模具設計和工藝參數提供科學依據。

一、Pro/E與ANSYS集成的優勢

Pro/E作為強大的三維建模軟件,能夠精確創建壓鑄模具的幾何模型,而ANSYS作為領先的有限元分析工具,擅長進行熱力學仿真。通過兩者的無縫集成,用戶可以直接將Pro/E中的模型導入ANSYS環境,避免了模型轉換過程中的數據丟失或誤差,提高了仿真效率和準確性。這種集成方式簡化了前處理流程,使得設計人員能夠快速從概念設計轉向分析驗證。

二、壓鑄模具溫度場仿真的關鍵步驟

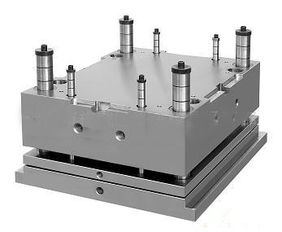

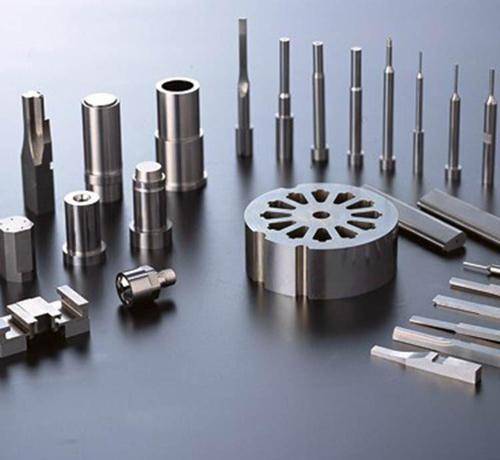

- 幾何建模與簡化:在Pro/E中構建壓鑄模具和機械零件的三維模型,并根據仿真需求對復雜特征進行適當簡化,以減少計算資源消耗。

- 材料屬性定義:在ANSYS中設置模具材料(如H13鋼)的熱物理參數,包括導熱系數、比熱容和密度等,這些參數對溫度場模擬結果至關重要。

- 網格劃分:采用ANSYS的自動網格生成功能,對模具模型進行離散化處理。對于溫度梯度較大的區域,如澆口和冷卻水道附近,需進行局部網格細化以確保精度。

- 邊界條件與載荷施加:根據實際壓鑄工藝,定義模具的初始溫度、熔融金屬的注入溫度以及冷卻系統的換熱條件。這些參數直接影響溫度場的瞬態變化。

- 求解與后處理:運行瞬態熱分析求解器,獲取模具在不同時間點的溫度分布云圖。通過ANSYS的后處理模塊,可以直觀分析熱點區域、冷卻效率,并評估潛在的熱應力問題。

三、應用實例與效益分析

以某機械零件壓鑄模具為例,通過Pro/E與ANSYS集成仿真,發現模具型腔局部溫度過高,可能導致鑄件缺陷。通過調整冷卻水道布局和工藝參數,優化后的溫度場分布更加均勻,有效提高了鑄件合格率和模具使用壽命。這種集成方法不僅縮短了開發周期,還降低了試模成本,體現了數字化設計的巨大價值。

四、結論

基于Pro/E與ANSYS的集成仿真技術,為壓鑄模具溫度場分析提供了可靠的解決方案。它結合了建模的靈活性和分析的精確性,幫助工程師在虛擬環境中預測并解決熱管理問題。未來,隨著人工智能和云計算的融合,這一技術有望進一步提升智能化水平,推動壓鑄行業向高效、綠色方向發展。